【専門家解説】重防食塗装とは?種類・特徴・適用範囲を徹底解説

愛知県知多郡を拠点とするナカセイ塗装株式会社です。弊社は鋼構造物塗装工事(重防食塗装)や樹脂・FRPライニング工法を専門とし、工場やプラント設備の長寿命化に貢献しております。今回は、多くのお客様からご質問をいただく「重防食塗装」について、その基本概念から適用範囲まで、当社の経験と専門知識を活かして徹底解説いたします。

重防食塗装の基本概念

重防食塗装とは、一般的な建物の塗装とは異なり、橋梁、鉄塔、プラント設備など、過酷な環境にさらされる鋼構造物を長期間にわたって保護するための特殊な塗装システムです。通常の塗装が美観の維持や軽度の保護を目的とするのに対し、重防食塗装は腐食環境から構造物を守り、長期間(10年〜30年以上)の防食性能を発揮することを目的としています。

重防食塗装の特徴は、複数の機能を持つ塗料を層状に塗り重ねることで高い防食性能を実現する点にあります。各層がそれぞれ異なる役割を担い、総合的に鋼材を保護します。例えば、下塗りは鋼材との密着性や防食性を担当し、中塗りは下塗りと上塗りの付着性向上や塗膜の厚みを確保、上塗りは耐候性や美観を担当します。

特に工場やプラント設備では、化学物質や高温・高湿などの厳しい環境に曝されるため、環境条件に応じた適切な重防食塗装システムの選定が重要となります。適切な防食処理を行うことで、設備の寿命を大幅に延ばし、メンテナンスコストの削減にもつながります。

| 項目 | 内容 |

|---|---|

| 一般塗装 | 美観の維持や軽度の保護が主目的。耐用年数は比較的短い(3〜5年程度) |

| 重防食塗装 | 腐食環境からの長期保護が主目的。複数の機能性塗料を組み合わせ、長期耐久性(10〜30年以上)を実現 |

| 主な適用対象 | 橋梁、鉄塔、プラント設備、石油タンク、化学工場設備、港湾設備など |

| 防食の原理 | バリア効果(遮断)、犠牲防食(電気化学的保護)、腐食抑制(化学的抑制)の組み合わせ |

重防食塗装システムの構造

重防食塗装システムは、一般的に「素地調整」「防食下地」「下塗り」「中塗り」「上塗り」という複数の工程で構成されています。各層が異なる機能を持ち、総合的に高い防食性能を発揮します。ここでは各工程の役割と重要性について説明します。

素地調整(下地処理)の重要性

素地調整は重防食塗装の性能を左右する最も重要な工程です。鋼材表面のさび、旧塗膜、油脂などを完全に除去し、塗料の密着性を高めるための処理を行います。一般的にはブラスト処理(サンドブラストやショットブラスト)が用いられ、ISO Sa2 1/2以上の清浄度が要求されることが多くあります。

適切な素地調整を行わなければ、どれだけ高性能な塗料を使用しても十分な防食性能を発揮できません。特に工場設備や化学プラントでは、環境条件に応じた最適な素地調整方法の選定が重要です。

防食下地(一次防食層)

防食下地は、鋼材と直接接する最初の塗装層で、主に以下の機能を持ちます:

- 犠牲防食効果(亜鉛やアルミニウムなどの金属粉を含む塗料)

- 鋼材表面の不動態化

- 優れた密着性による鋼材の保護

代表的な防食下地には、無機ジンクリッチペイント、有機ジンクリッチペイント、金属溶射などがあります。特に無機ジンクリッチペイントは、高濃度の亜鉛粉末を含み、優れた犠牲防食効果を発揮するため、過酷な環境向けの重防食システムでよく使用されます。

下塗り(バリア層)

下塗りは、水分や酸素、塩化物イオンなどの腐食因子が鋼材に到達するのを防ぐバリア層としての役割を担います。主にエポキシ樹脂系塗料が使用され、厚膜形成性や密着性、耐薬品性に優れています。特に厚膜形成は重防食では重要で、一般塗装の数倍の膜厚を確保します。

化学プラントや工場設備では、取り扱う化学物質に応じて、耐酸性、耐アルカリ性、耐溶剤性などを考慮した下塗り塗料の選定が必要です。

中塗り・上塗り(保護・仕上げ層)

中塗りは下塗りと上塗りの付着性を高め、塗膜全体の厚みを確保する役割があります。また、上塗りでは耐候性(紫外線や風雨への抵抗性)や美観を担当します。上塗りには主にウレタン樹脂系、フッ素樹脂系、シリコン樹脂系などが用いられ、環境条件や求める耐久性に応じて選定されます。

| 工程 | 主な材料 | 役割と特徴 |

|---|---|---|

| 素地調整 | ブラスト材、研磨材 | 鋼材表面の清浄化、粗面化による密着性向上 |

| 防食下地 | 無機・有機ジンクリッチペイント | 犠牲防食効果、不動態化 |

| 下塗り | エポキシ樹脂系塗料 | バリア効果、耐薬品性 |

| 中塗り | エポキシ樹脂系塗料 | 層間付着性向上、膜厚確保 |

| 上塗り | ウレタン樹脂、フッ素樹脂、シリコン樹脂 | 耐候性、美観維持、耐汚染性 |

重防食塗装の種類と特徴

重防食塗装は使用する塗料の種類によって性能や特性が大きく異なります。ここでは主要な重防食塗装の種類とその特徴を解説し、それぞれの適用条件についても触れていきます。

エポキシ系重防食塗装

エポキシ樹脂を主成分とする塗料システムで、優れた密着性、耐薬品性、耐水性を持ちます。厚膜形成性にも優れているため、重防食塗装の中核を担う材料です。特に下塗りや中塗りとして多用されており、様々な環境条件に対応可能です。

最近では溶剤量を減らした低VOC(揮発性有機化合物)タイプや、硬化速度を高めた速乾型など、環境対応や施工効率向上のための改良も進んでいます。特に工場設備内部では、取り扱う薬品に応じた耐薬品性の高いエポキシ系塗料が選定されます。

ウレタン系重防食塗装

ウレタン樹脂を用いた塗料で、エポキシ系に比べて耐候性や耐擦傷性に優れています。特に上塗り用途として多く使用されます。塗膜の柔軟性があり、温度変化による膨張・収縮に対する追従性が高いことも特徴です。

一方で、耐薬品性や耐熱性はエポキシ系よりやや劣るため、使用環境に応じた選定が必要です。中部地方の工場設備では、比較的温暖な気候と沿岸部の塩害を考慮して、塩害に強いウレタン系塗料の使用が推奨されます。

フッ素系重防食塗装

フッ素樹脂を用いた塗料で、非常に高い耐候性、耐薬品性を持ちます。特に長期間(15〜30年)にわたって光沢や色調を維持できる特性があり、メンテナンス頻度を大幅に削減できます。初期コストは高いものの、ライフサイクルコストで見ると経済的な選択となることが多いです。

特に海岸近くの工場設備や、化学物質を扱うプラントの外装には、高い耐候性と耐薬品性を併せ持つフッ素系塗料が適しています。

ガラスフレーク含有塗料

エポキシやビニルエステルなどの樹脂にガラスフレーク(薄片状のガラス)を混入した塗料です。ガラスフレークが塗膜内で重なり合い、水分や薬品の浸透を効果的に防ぎます。特に強酸・強アルカリ環境や浸漬環境に優れた耐性を示します。

化学工場のタンク内部や廃水処理施設など、特に過酷な環境条件下では、このガラスフレーク含有塗料が選択されることが多いです。

無機ジンクリッチペイント

無機バインダー(主にケイ酸塩)と高濃度の亜鉛粉末を組み合わせた塗料です。亜鉛の犠牲防食作用により、塗膜に傷がついても下地の鋼材を保護します。特に塩害環境や海洋環境での防食性能に優れています。

ただし、単独での耐候性や耐薬品性に限界があるため、通常はエポキシ系やウレタン系などの塗料と組み合わせて使用します。

| 塗料種類 | 特徴 | 主な用途 | 耐用年数目安 |

|---|---|---|---|

| エポキシ系 | 密着性・耐薬品性・耐水性に優れる | 化学工場設備、タンク内部 | 7〜15年 |

| ウレタン系 | 耐候性・耐擦傷性・柔軟性に優れる | 工場外装、機械設備 | 5〜12年 |

| フッ素系 | 超耐候性・耐薬品性・光沢保持性に優れる | 長期耐久が求められる外装 | 15〜30年 |

| ガラスフレーク含有 | 高度な耐薬品性・バリア性能を持つ | 化学タンク内部、廃水処理設備 | 10〜20年 |

| 無機ジンクリッチ | 犠牲防食効果・耐熱性に優れる | 海洋環境、防食下地 | 15〜25年(システム全体) |

環境条件別の最適な重防食塗装

環境条件によって腐食の進行速度や形態が大きく異なるため、それぞれの環境に適した重防食塗装システムの選定が重要です。ここでは主な環境条件とそれに対応する最適な重防食塗装について解説します。

屋外暴露環境

屋外環境では、太陽光(紫外線)、風雨、温度変化などの気象条件に加え、立地条件(海岸部、工業地帯、一般環境など)によって腐食要因が異なります。

【一般環境(内陸部の都市・郊外)】

推奨システム:エポキシ下塗り + ウレタン上塗り

特徴:コストパフォーマンスに優れ、一般的な屋外環境に十分な耐久性を発揮

【海浜環境(海岸から1km以内)】

推奨システム:無機ジンクリッチ下塗り + エポキシ中塗り + フッ素上塗り

特徴:塩害に強い犠牲防食効果と高耐候性を兼ね備えたシステム

【工業地帯】

推奨システム:エポキシジンクリッチ下塗り + ガラスフレーク含有エポキシ中塗り + フッ素上塗り

特徴:酸性雨や工業排ガスに対する耐性が高いシステム

特に愛知県知多半島は海に囲まれた地域であり、工業地帯も多いことから、塩害と工業排ガスの両方に対応できる重防食システムの選定が重要です。

水没・半水没環境

水槽、配管内部、海水接触部など、常時または間欠的に水に接する環境では、特に高いバリア性能が求められます。

【淡水環境】

推奨システム:エポキシジンクリッチ下塗り + 厚膜形エポキシ中・上塗り

特徴:耐水性に優れ、長期間のバリア効果を発揮

【海水環境】

推奨システム:無機ジンクリッチ下塗り + ガラスフレーク含有エポキシ中・上塗り

特徴:海水中の塩分に対する高い耐性を持つシステム

化学的腐食環境

化学工場や製造プラントでは、取り扱う化学物質の種類によって最適な防食システムが異なります。

【酸性環境】

推奨システム:特殊エポキシ樹脂系またはビニルエステル樹脂系 + ガラスフレーク

特徴:強酸に対する高い耐性を持つシステム

【アルカリ環境】

推奨システム:エポキシ樹脂系(ノボラック型)

特徴:強アルカリに対する高い耐性を持つシステム

【溶剤環境】

推奨システム:フッ素樹脂系またはガラスフレーク含有ビニルエステル

特徴:有機溶剤による侵食を防ぐシステム

高温・低温環境

工場の熱処理設備や冷凍設備など、極端な温度環境下では特殊な対応が必要です。

【高温環境(80℃〜200℃)】

推奨システム:無機ジンクリッチ下塗り + 耐熱シリコン系またはセラミック系上塗り

特徴:耐熱性と熱膨張に対する追従性を持つシステム

【低温環境(0℃以下)】

推奨システム:低温硬化型エポキシ + 柔軟性のあるウレタン上塗り

特徴:低温での施工性と温度変化による膨張収縮に対応するシステム

| 環境区分 | 推奨塗装システム | 特徴と適用例 |

|---|---|---|

| 一般屋外(内陸部) | エポキシ + ウレタン | コストパフォーマンスに優れた標準システム。工場外装、機械設備外部など |

| 海浜環境(塩害) | 無機ジンク + エポキシ + フッ素 | 塩害に強く長期耐久性を持つ。沿岸部工場、港湾設備など |

| 化学的腐食環境 | ガラスフレーク含有エポキシまたはビニルエステル | 高度な耐薬品性。化学タンク内部、廃水処理施設など |

| 水没・半水没環境 | エポキシジンク + 厚膜形エポキシ | 高いバリア性能。水槽内部、配管内部など |

| 高温環境 | 無機ジンク + 耐熱シリコン | 耐熱性と熱膨張追従性。熱処理設備、排気系統など |

業種別・設備別の適用事例

ここでは実際の業種や設備ごとに、どのような重防食塗装が適用されているか、具体的な事例をご紹介します。各業種によって環境条件や要求性能が異なるため、適切なシステム選定が重要です。

化学プラント設備での適用

化学プラントでは、取り扱う薬品の種類や濃度によって最適な防食システムが異なります。特に酸・アルカリ・有機溶剤などに対する耐性が求められます。

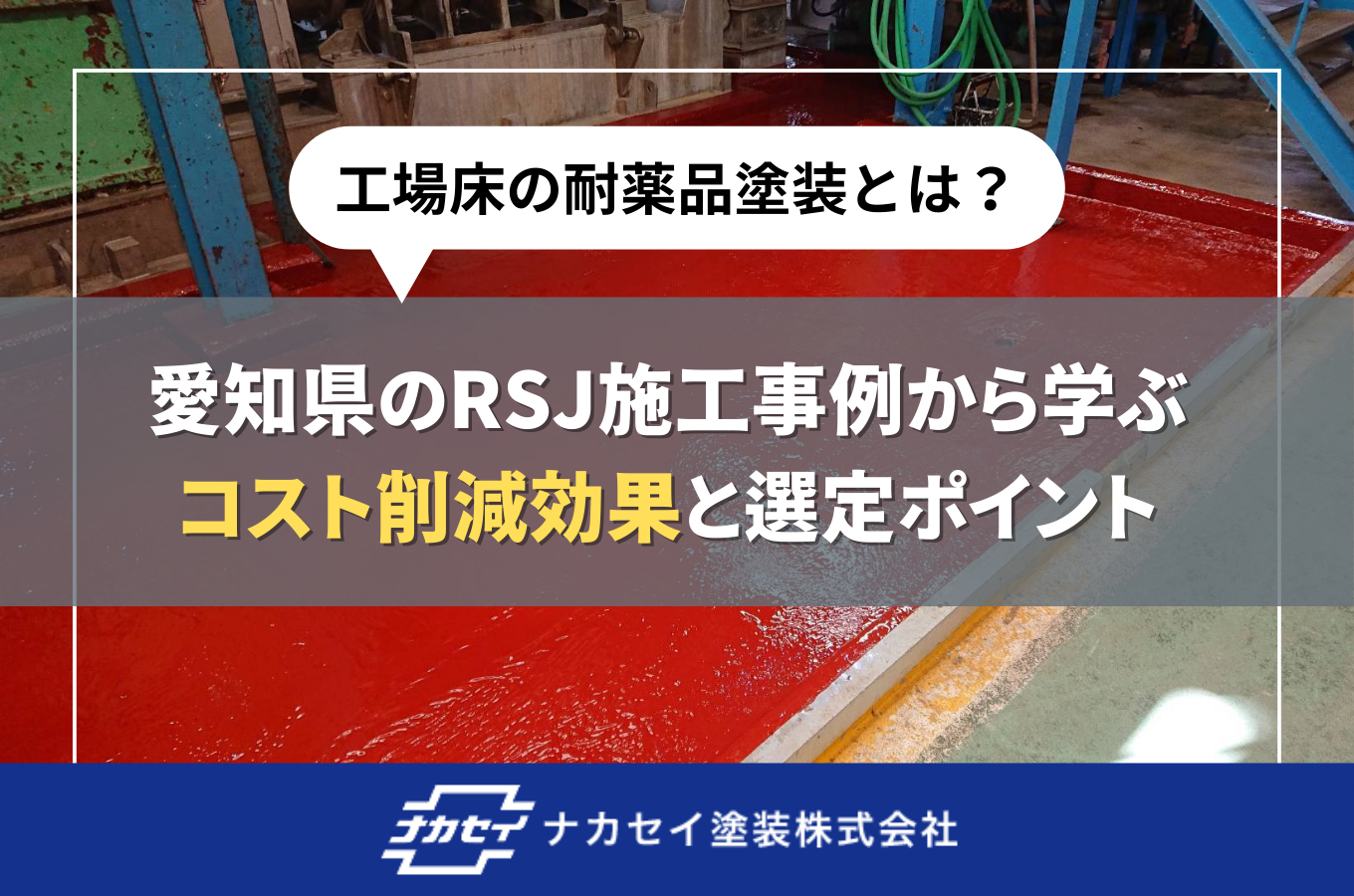

【適用事例:愛知県内の化学工場タンク内部】

課題:硫酸(30%)を保管するタンク内部の腐食

採用システム:ガラスフレーク含有ビニルエステル樹脂(3mm厚)

結果:従来のシステムでは3〜5年で補修が必要でしたが、新システムでは10年以上の耐久性を実現

このケースでは、厚膜形成が可能なガラスフレーク含有系を採用することで、薬品の浸透を効果的に防止し、大幅な長寿命化を実現しました。化学工場では取り扱い薬品に応じた適切な防食システムの選定が特に重要です。

石油・ガスプラント設備での適用

石油・ガスプラントでは、可燃性物質を扱うため安全性が最優先されます。また、原油や石油製品による浸食、高温環境など、複合的な環境条件への対応が必要です。

【適用事例:中部地方の製油所タンク底部】

課題:タンク底部の局部腐食による漏洩リスク

採用システム:無機ジンクリッチプライマー + ガラスフレーク含有エポキシ(2.5mm厚)

結果:従来の塗装では捕捉できなかった微細な孔食を防止し、安全性と耐久性を向上

石油タンク底部は特に腐食リスクが高い部位ですが、適切な重防食システムの適用により、漏洩事故のリスクを大幅に低減できました。特に知多半島周辺の沿岸部では、海水による影響も考慮した塗装システムの選定が重要です。

食品・医薬工場での適用

食品・医薬品工場では、製品の安全性を確保するため、防食性能だけでなく衛生面での配慮も必要です。特に食品接触部位では、食品衛生法に適合した塗料の使用が求められます。

【適用事例:愛知県内の食品工場プロセスライン】

課題:洗浄剤の頻繁な使用による設備劣化と衛生維持

採用システム:食品衛生法適合エポキシ樹脂系重防食塗装

結果:耐薬品性と耐洗浄性を確保しつつ、衛生面でも安全な環境を実現

食品工場では、日常的な殺菌洗浄に耐える耐薬品性と耐久性、そして衛生面での安全性を兼ね備えた防食システムが求められます。特に東海地方の食品産業集積地では、この種の要望が多く、専門的な知識に基づいた提案が重要となっています。

鉄鋼・金属加工工場での適用

鉄鋼・金属加工工場では、酸洗槽や表面処理設備など、強酸・強アルカリを扱う設備が多く、特に高度な耐薬品性が求められます。

【適用事例:三重県の金属加工工場酸洗槽】

課題:塩酸(15%)を使用する酸洗槽の著しい腐食

採用システム:特殊ビニルエステル樹脂 + カーボンフレーク

結果:従来の2倍以上の耐用年数を実現し、メンテナンス頻度の大幅削減に成功

金属加工工場の酸洗槽のような過酷環境では、通常の塗装システムでは十分な耐久性を発揮できません。カーボンフレークなどの特殊充填材を活用した高機能防食システムが効果的です。

廃水処理施設での適用

廃水処理施設では、様々な化学物質を含む廃水や、処理過程で発生する硫化水素ガスなどによる腐食環境に対応する必要があります。

【適用事例:名古屋市内の下水処理施設】

課題:硫化水素ガスによるコンクリート構造物の劣化

採用システム:浸透性エポキシプライマー + ポリウレア樹脂ライニング

結果:コンクリートの中性化を抑制し、構造物の寿命を大幅に延長

下水処理施設の硫化水素による腐食は特に激しく、一般的な塗装では対応困難です。特殊な浸透型プライマーと高耐久ライニングの組み合わせにより、厳しい環境下でも長期間の防食性能を実現しました。

| 業種 | 主な腐食環境 | 推奨防食システムと特徴 |

|---|---|---|

| 化学プラント | 酸・アルカリ・有機溶剤 | ガラスフレーク含有エポキシ/ビニルエステル:高度な耐薬品性を発揮 |

| 石油・ガスプラント | 炭化水素・硫黄化合物・高温 | 無機ジンク + 厚膜エポキシ:防爆性と耐油性を兼ね備える |

| 食品・医薬工場 | 洗浄剤・殺菌剤・蒸気 | 食品衛生法適合エポキシ:耐洗浄性と衛生安全性を両立 |

| 鉄鋼・金属加工 | 強酸・強アルカリ・高温 | 特殊ビニルエステル + カーボンフレーク:極めて高い耐薬品性 |

| 廃水処理施設 | 硫化水素・各種廃液 | ポリウレア/エポキシハイブリッド:耐薬品性と柔軟性を兼ね備える |

重防食塗装の施工プロセス

重防食塗装の性能は、適切な施工プロセスによって大きく左右されます。ここでは、高品質な重防食塗装を実現するための各工程と注意点について解説します。

現場調査と塗装設計

施工前に、対象設備の状態や環境条件を詳細に調査し、最適な塗装システムを設計することが重要です。この段階で適切な判断を行わないと、後の工程でいかに丁寧に施工しても十分な性能を発揮できません。

調査ポイントには以下のようなものがあります:

- 既存塗膜の状態(劣化度、付着性、残存膜厚など)

- 素地の状態(腐食度、凹凸、汚れなど)

- 環境条件(温度、湿度、薬品接触、水没の有無など)

- 施工条件(作業スペース、作業時間制限、安全対策など)

これらの調査結果に基づいて、適切な塗装システム、工法、工程管理方法を設計します。特に工場稼働中の施工では、生産への影響を最小限に抑える工程設計が求められます。

素地調整(ブラスト処理など)の方法

素地調整は重防食塗装の最も重要な工程の一つです。錆や旧塗膜を除去し、新しい塗膜との密着性を確保するための処理を行います。主な方法としては:

- ブラスト処理:鋼材表面に研磨材を高速で吹き付け、表面を清浄化・粗面化する方法。最も効果的な素地調整方法。

- 動力工具処理:電動サンダーやワイヤーブラシなどを使用する方法。ブラスト処理が困難な場所で使用。

- 化学的処理:薬品を用いて錆や油脂を除去する方法。

特に愛知県内の工場設備では、作業環境の制約からブラスト処理が困難な場合も多く、代替手法として超高圧水洗浄(ウォータージェット)やバキュームブラストなどの粉塵飛散を抑制した方法も活用されています。

各層の塗装方法と注意点

重防食塗装は複数の層から構成されるため、各層の適切な施工が重要です。主な施工方法と注意点は以下の通りです:

- エアレススプレー塗装:均一な塗膜を形成でき、作業効率も高い。広い面積の塗装に適している。

- 刷毛塗り・ローラー塗り:複雑な形状や狭い部分の塗装に使用。密着性を高める効果も。

- ハンドレイアップ工法:ガラスマットなどの補強材を併用し、厚膜を形成する方法。特に高耐久性が求められる部位に有効。

各層の施工において特に注意すべき点は:

- 塗料の調合比率を正確に守ること

- 適切な塗布量と膜厚を確保すること

- 層間の乾燥時間と次工程までの時間間隔を遵守すること

- 温度・湿度などの環境条件を管理すること

特に中部地方の夏季は高温多湿となるため、塗料の硬化速度や作業性に影響します。季節に応じた適切な施工管理が重要です。

品質管理と検査のポイント

重防食塗装の品質を確保するためには、各工程での厳格な品質管理と検査が欠かせません。主な検査項目としては:

- 素地調整度の確認:ISO Sa2 1/2(ISO 8501-1)などの基準に基づく目視評価や比較板との照合

- 塗膜厚測定:湿膜厚計や電磁式膜厚計を用いた測定

- ピンホール検査:低電圧または高電圧式ピンホール探知器を用いた検査

- 付着力試験:アドヒージョンテスターを用いた引張付着力試験

- 外観検査:塗り残し、たれ、しわなどの外観不良の確認

これらの検査を各工程の節目で実施し、不具合があれば早期に是正することが重要です。特に化学工場などの高リスク設備では、より厳格な品質管理が求められます。

工期設定と生産ラインへの影響最小化

工場設備の重防食塗装では、生産活動への影響を最小限に抑えるための工期設定と工程管理が重要です。以下のような対策が効果的です:

- 休業日や設備停止期間を活用した施工計画:年末年始や夏季休業、定期修理期間などに合わせた施工

- 分割施工:設備全体を一度に施工するのではなく、区画ごとに分割して施工

- 高速硬化型塗料の使用:硬化時間の短い速乾性塗料の採用による工期短縮

- 仮設設備の活用:防護壁や仮設換気設備などを設置し、周囲への影響を抑制

特に愛知県内の自動車関連工場では、生産ラインの稼働率維持が最優先されるため、これらの工夫を組み合わせた施工計画が求められます。

| 施工工程 | 主な作業内容 | 品質管理ポイント |

|---|---|---|

| 現場調査・設計 | 現地調査、環境条件確認、塗装システム設計 | 正確な環境評価、適切なシステム選定 |

| 素地調整 | ブラスト処理、動力工具処理、洗浄など | 素地調整度の評価(Sa2 1/2など) |

| 防食下地塗装 | ジンクリッチペイントなどの塗布 | 膜厚測定、乾燥状態確認 |

| 下塗り・中塗り | エポキシ系塗料などの塗布、厚膜形成 | 層間の付着性、ピンホール検査 |

| 上塗り | ウレタンやフッ素系塗料の塗布 | 色調・光沢確認、外観検査 |

| 最終検査 | 全体検査、不具合箇所修正 | 付着力試験、総合的な膜厚確認 |

まとめ:適切な重防食塗装選定のポイント

重防食塗装は工場設備やプラント設備の長寿命化に不可欠な技術です。適切なシステムを選定し、正しく施工することで、設備の安全性向上とメンテナンスコストの削減を実現できます。

重防食塗装選定のポイントをまとめると:

- 環境条件の正確な把握:対象設備が曝される環境(薬品、温度、湿度など)を詳細に調査し、それに適した防食システムを選定する

- 要求性能の明確化:求められる耐用年数、耐薬品性、施工条件などを明確にし、コストパフォーマンスを考慮した最適な塗装システムを選ぶ

- 適切な施工方法の選定:設備の形状や材質、作業環境を考慮した施工方法を選定し、高品質な施工を実現する

- ライフサイクルコストの視点:初期コストだけでなく、耐用年数やメンテナンス頻度も含めたトータルコストで判断する

- 専門業者による施工:高度な技術と経験を持つ専門業者に依頼し、確実な品質確保を図る

愛知県知多郡を拠点とするナカセイ塗装株式会社では、長年の経験と技術力を活かし、お客様の環境条件や要求に最適な重防食塗装システムをご提案しています。工場設備やプラント設備の防食対策でお悩みの際は、ぜひ一度ご相談ください。

【地域特性に応じた防食対策】

愛知県をはじめとする中部地方は、沿岸部の塩害、工業地帯の酸性雨、高温多湿な夏季環境など、複合的な腐食要因が存在します。これらの地域特性を考慮した防食システムの選定が、設備の長寿命化に不可欠です。特に知多半島周辺では、塩害と工場排出物の複合影響を考慮した高耐久性システムが推奨されます。

重防食塗装は単なる塗装ではなく、設備を守るための総合的な防食システムです。適切な診断、設計、施工、そして定期的なメンテナンスにより、設備の安全性向上とコスト削減を実現します。設備の状態や環境に応じた最適な防食対策について、専門家への相談をお勧めします。

ナカセイ塗装株式会社

〒470-3231 愛知県知多郡美浜町大字上野間字北川19-1

電話:0569-87-6770 FAX:0569-87-6770

────────────────────────