四日市市の化学工場向け|重防食塗装による設備延命とコスト削減事例

四日市市は日本有数の化学コンビナートを擁する工業都市です。化学工場では硫酸、塩酸、アルカリなどの薬品を扱うため、設備の腐食が大きな課題となっています。重防食塗装は、こうした過酷な環境下でも設備を長期間保護し、メンテナンスコストを大幅に削減できる技術です。本記事では、四日市市の化学工場における重防食塗装の実践的な活用方法と、設備延命によるコスト削減効果について解説します。

目次・メニュー

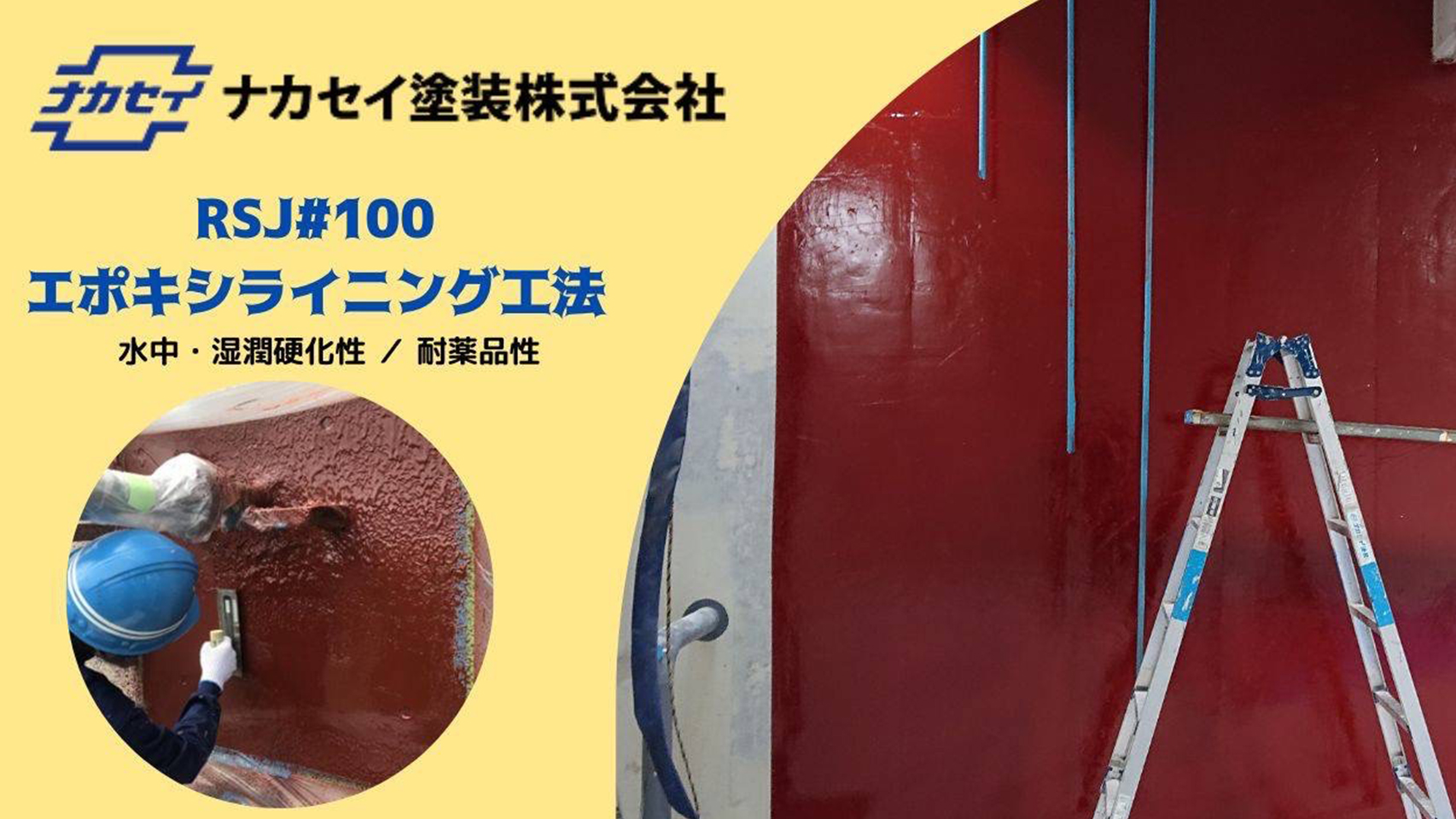

愛知県知多郡に拠点を置くナカセイ塗装株式会社は、化学工場をはじめとする大型建築物の重防食塗装を専門に手がけています。東海地区で唯一取り扱いが可能な耐薬品特殊塗料「RSJ#100」を使用し、四日市市をはじめとする東海エリアの化学工場の設備保全に貢献しています。

四日市市の化学工場が直面する腐食問題

四日市市の化学工場では、立地と業務内容の両面から深刻な腐食リスクに直面しています。適切な防食対策を講じなければ、設備の寿命が大幅に短縮され、安全性にも影響を及ぼす可能性があります。

沿岸部特有の塩害リスク

四日市市は伊勢湾に面した臨海工業地帯に位置しており、海からの塩分を含んだ風の影響を強く受けます。気象庁のデータによると、四日市市の年間平均湿度は約70%と高く、特に春から夏にかけては80%を超える日も多くなります。この高湿度環境と塩分の相乗効果により、鋼構造物の腐食速度は内陸部の2〜3倍に達することもあります。

塩害による腐食は、設備の外部だけでなく、配管の内部や接合部など目視確認が困難な箇所でも進行します。気づいた時には深刻な状態になっていることも少なくありません。

薬品による設備腐食の実態

化学工場では、硫酸、塩酸、水酸化ナトリウムなど、さまざまな薬品を使用します。これらの薬品は鋼材に対して非常に強い腐食性を持ち、一般的な塗装では数ヶ月から1年程度で塗膜が劣化してしまいます。

特に薬品タンク、配管、廃液処理設備などは、薬品と直接接触するため、通常の防錆塗装では対応できません。薬品による腐食は、塩害による腐食よりも速く進行し、設備の突然の破損や薬品漏洩といった重大事故につながるリスクもあります。

重防食塗装とは?一般塗装との違い

重防食塗装は、過酷な腐食環境下でも設備を長期間保護するために開発された特殊な塗装技術です。一般塗装とは塗膜の厚さ、使用材料、施工方法など多くの点で異なります。

重防食塗装の定義と目的

重防食塗装とは、鋼構造物をサビや腐食から長期間保護するため、通常より厚い防錆塗膜を形成する塗装工事のことです。国土交通省の「鋼道路橋防食便覧」では、重防食塗装の塗膜厚を200μm以上と定義しています。

化学工場向けの重防食塗装では、さらに高い耐薬品性が求められるため、エポキシ樹脂やビニルエステル樹脂などの特殊な材料を使用し、1mm以上の超厚膜を形成するケースもあります。これにより、薬品や塩分の浸透を物理的に遮断し、設備の腐食を防ぎます。

一般塗装との比較

「参照:国土交通省 道路橋の予防保全」

初期コストは重防食塗装の方が高くなりますが、長期的な視点で見れば、メンテナンス回数の削減により総コストは大幅に抑えられます。化学工場のような過酷な環境では、重防食塗装の採用が経済的にも合理的な選択となります。

化学工場向け重防食塗装の施工事例と効果

ナカセイ塗装では、四日市市を含む東海エリアの化学工場で多数の施工実績があります。ここでは代表的な施工事例をご紹介します。

薬品タンクへのエポキシライニング施工

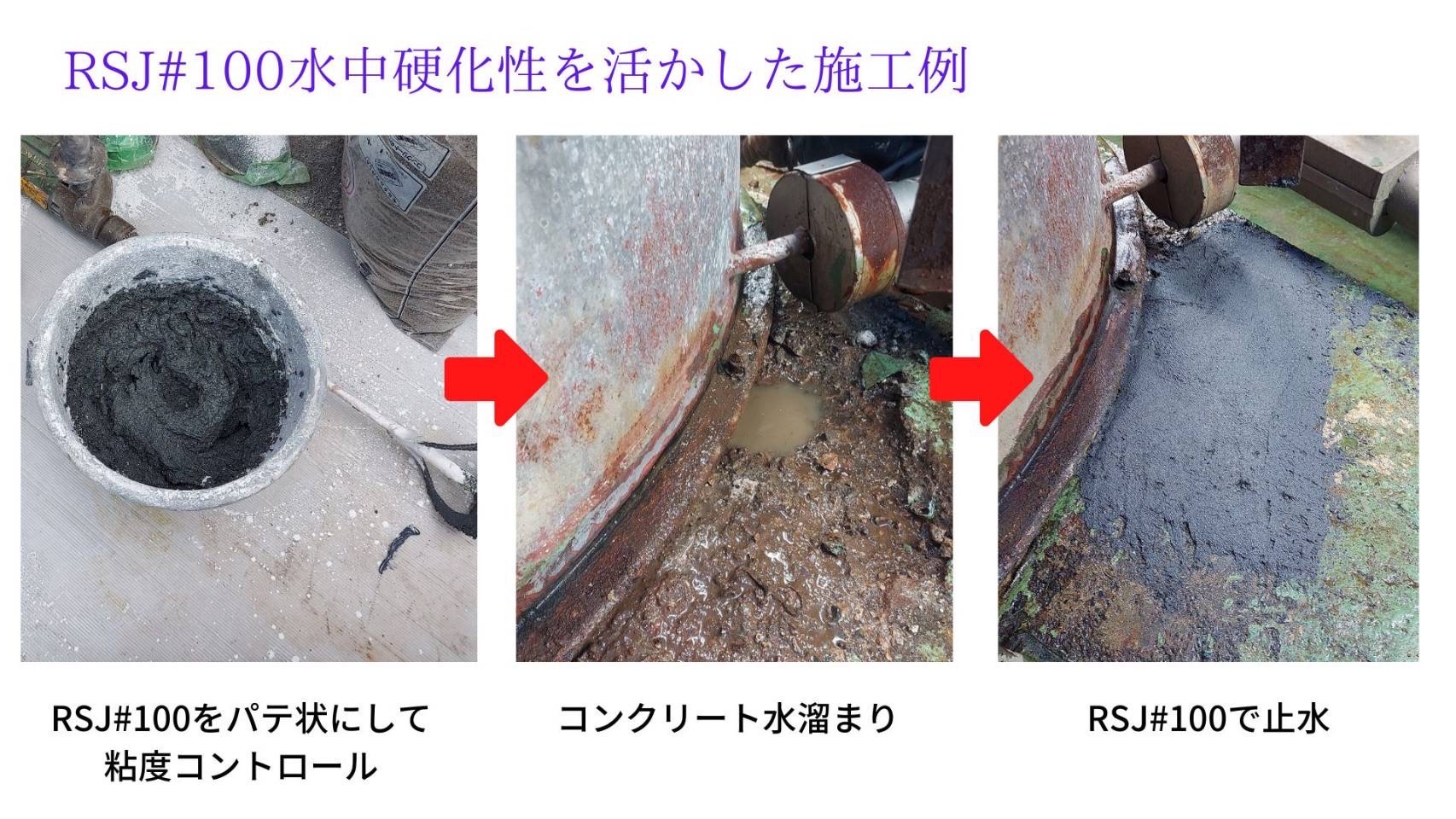

化学工場の薬品貯蔵タンクは、常時薬品と接触しているため、最も厳しい防食対策が必要です。当社では、東海地区で唯一取り扱いが可能な「RSJ#100」エポキシライニングを使用しています。

RSJ#100は、硫酸や塩酸などの強酸、水酸化ナトリウムなどの強アルカリの両方に対して優れた耐性を持ち、従来は4〜5年ごとに必要だった塗り替えを約10年に1回まで延長できます。また、水中硬化性を持つため、タンク内部の湿潤環境でも問題なく施工が可能です。

施工では、まずブラスト工法により旧塗膜と錆を完全に除去し、RSJ#100を1mm以上の厚みで塗装します。この超厚膜により、薬品の浸透を物理的に遮断し、タンク本体の腐食を防ぎます。

配管系統の防食対策

化学工場の配管は、薬品の移送だけでなく、外部からの塩害にもさらされています。配管の腐食は、薬品漏洩や生産停止といった重大な問題を引き起こすため、予防的なメンテナンスが重要です。

配管への重防食塗装では、使用される薬品の種類や濃度、温度条件に応じて最適な塗料を選定します。ビニルエステル樹脂ライニング「RS#300」は、エポキシ樹脂よりもさらに高い耐薬品性を持ち、特に高温環境や強酸環境で優れた性能を発揮します。

配管の曲部や接続部など、応力が集中しやすい箇所には、フレーク樹脂ライニングを採用することで、クラック発生のリスクを低減させています。

設備延命によるコスト削減効果

重防食塗装による設備延命は、化学工場の運営コストを大幅に削減できます。初期投資は通常の塗装より高額ですが、長期的な視点では極めて経済的です。

メンテナンスコストの削減

※試算例です。実際の費用は設備の規模や状態により異なります。

上記の試算例からわかるように、重防食塗装は15年間で約60万円のコスト削減が可能です。さらに、塗り替え回数が減ることで、設備の停止時間も大幅に短縮できます。

化学工場では、メンテナンスのための生産停止は大きな機会損失となります。重防食塗装により、計画的なメンテナンスサイクルを延長できれば、年間の稼働率向上にもつながります。

設備更新費用の抑制

適切な重防食塗装を施すことで、設備本体の寿命を大幅に延長できます。タンクや配管などの大型設備は、更新に数千万円から数億円規模の費用がかかるため、その寿命を5年、10年と延ばせれば、経営上の大きなメリットとなります。

経済産業省の調査によると、適切なメンテナンスを実施している化学プラントでは、設備の実用寿命が設計寿命の1.5倍以上に達するケースもあります。重防食塗装は、こうした予防保全の中核を担う技術です。

また、設備の腐食による突発的な故障は、修理費用だけでなく、生産計画の混乱や製品品質への影響など、二次的な損失も引き起こします。予防的な重防食塗装により、こうしたリスクを最小化できます。

四日市市の化学工場に最適な塗料選定

四日市市の化学工場では、塩害と薬品腐食の両方に対応できる塗料を選定する必要があります。使用環境に応じた最適な材料選びが、長期的な設備保全の鍵となります。

RSJ#100エポキシライニング

ナカセイ塗装が取り扱う「RSJ#100」は、東海地区で当社のみが仕入れ可能な特殊エポキシライニング材です。無機セラミック配合により、硫酸、塩酸などの強酸から、水酸化ナトリウムなどの強アルカリまで、幅広い薬品に対して優れた耐性を発揮します。1回塗りで1mm以上の超厚膜を形成できるため、薬品タンクや廃液槽など、最も過酷な環境での使用に最適です。

RSJ#100の最大の特徴は、水中硬化性です。通常の塗料は湿潤環境では密着不良を起こしますが、RSJ#100は100%湿潤状態でも問題なく硬化します。これにより、施工環境の制約が少なく、工期の短縮にもつながります。

耐用年数は約10年で、従来の一般塗装と比較して2〜3倍の長寿命を実現します。初期コストは高めですが、塗り替え頻度の削減により、ライフサイクルコストは大幅に低減できます。

ビニルエステル樹脂の特徴

エポキシ樹脂でも対応が困難な、より過酷な環境には、ビニルエステル樹脂ライニング「RS#300」や「RS#500」を使用します。ビニルエステル樹脂は、エポキシ樹脂を上回る耐薬品性と耐熱性を持ち、高温の薬品環境でも優れた性能を発揮します。

RS#300は、ガラスフレーク配合により、薬液の浸透を効果的に防ぎます。RS#500は、グラファイトフレーク配合で通電性を持つため、電気防食が必要な設備にも適用可能です。

使用する薬品の種類、濃度、温度、接触時間などの条件を総合的に評価し、最適な材料を選定することが重要です。ナカセイ塗装では、30年以上の経験に基づき、お客様の設備に最適な防食システムをご提案しています。

重防食塗装の施工工程

重防食塗装の性能を最大限に引き出すには、適切な施工工程の遵守が不可欠です。特に下地処理は、塗膜の密着性と耐久性を左右する重要な工程です。

下地処理の重要性

下地処理は、重防食塗装の成否を決める最も重要な工程です。どれほど優れた塗料を使用しても、下地処理が不十分であれば、塗膜の密着不良や早期剥離が発生してしまいます。

ナカセイ塗装では、ブラスト工法により、旧塗膜、錆、ミルスケール(黒皮)を完全に除去します。ブラスト処理により、表面に適度な粗さ(アンカーパターン)を形成し、塗料の機械的密着性を高めます。日本塗装工業会の基準では、重防食塗装の下地処理は「1種ケレン」または「2種ケレン」が推奨されています。

化学工場の設備では、薬品が染み込んでいる可能性があるため、通常のケレン作業だけでなく、溶剤洗浄や脱脂処理も併用します。これにより、塗料と素地の密着性を最大化します。

塗装方法と品質管理

エポキシライニング材やビニルエステル樹脂は、多液型の反応硬化型塗料です。主剤と硬化剤を正確な比率で混合し、規定の可使時間内に塗装を完了させる必要があります。

塗装方法は、設備の形状や規模に応じて、はけ塗り、ローラー塗り、スプレー塗装を使い分けます。大面積のタンク内面にはエアレススプレーを使用し、配管の曲部などの細部にははけ塗りを採用するなど、部位ごとに最適な方法を選択します。

塗膜厚の管理は、電磁膜厚計を使用し、規定膜厚が確保されているかを全面にわたって確認します。RSJ#100では1mm以上、RS#300では0.8mm以上の膜厚を確保することで、所定の防食性能を発揮します。

養生期間も重要です。エポキシ樹脂やビニルエステル樹脂は、完全硬化までに数日から1週間程度を要します。この期間中は、温度や湿度の管理を徹底し、最適な硬化環境を維持します。

まとめ

四日市市の化学工場では、塩害と薬品腐食という二重の脅威に直面しており、適切な重防食塗装による設備保全が不可欠です。重防食塗装は、一般塗装と比較して初期コストは高いものの、15年間で見れば総コストを大幅に削減でき、設備の稼働率向上にも貢献します。

ナカセイ塗装が取り扱うRSJ#100エポキシライニングは、東海地区で当社のみが仕入れ可能な特殊塗料で、幅広い薬品に対する優れた耐性と水中硬化性を持ち、化学工場の過酷な環境に最適です。使用する薬品の種類や環境条件に応じて、ビニルエステル樹脂ライニングなど、最適な材料を選定することが重要です。

重防食塗装の性能を最大限に引き出すには、ブラスト工法による徹底した下地処理と、正確な膜厚管理が不可欠です。適切な施工により、設備の寿命を大幅に延長し、突発的な故障リスクを最小化できます。

四日市市の化学工場における重防食塗装は、経済性と安全性を両立させる最適な選択です。長期的な視点に立った設備保全計画の一環として、ぜひご検討ください。

プロフィール

ナカセイ塗装株式会社

平成27年の創業以来、愛知県・三重県・岐阜県を中心に、化学工場やプラント施設の重防食塗装を手がけてきました。東海地区で唯一取り扱いが可能な耐薬品特殊塗料「RSJ#100」を使用し、30年以上の経験に基づいた高品質な施工を提供しています。日油株式会社、日本ルーブリゾール株式会社をはじめとする大手化学メーカーとの取引実績があり、過酷な環境下での設備保全に貢献しています。

ナカセイ塗装株式会社

〒470-3231 愛知県知多郡美浜町大字上野間字北川19-1

電話:0569-87-6770 FAX:0569-87-6770

────────────────────────